صنعت نفت و گاز به عنوان یکی از صنایع سنگین و استراتژیک، همواره با چالشهای مختلفی از جمله خوردگی تجهیزات و تأسیسات روبرو است. خوردگی نه تنها باعث کاهش عمر مفید تجهیزات میشود، بلکه هزینههای تعمیر و نگهداری را نیز به شدت افزایش میدهد. در این میان، استفاده از استنلس استیل به عنوان یک ماده مقاوم در برابر خوردگی، به عنوان یکی از راهکارهای موثر برای کاهش این هزینهها مطرح شده است. در این مقاله، به بررسی کاربردهای استنلس استیل در صنایع نفت و گاز و تأثیر آن بر کاهش هزینههای مرتبط با خوردگی و نگهداری پرداخته میشود.

چرا خوردگی در صنایع نفت و گاز مهم است؟

خوردگی به فرآیندی اطلاق میشود که در آن مواد فلزی به علت واکنشهای شیمیایی با محیط اطراف تحلیل میروند. در صنایع نفت و گاز، این پدیده به دلیل وجود محیطهای خورنده مانند آب شور، گازهای اسیدی و مواد شیمیایی قوی به شدت تشدید میشود. خوردگی منجر به شکست تجهیزات، کاهش کارایی و افزایش هزینههای مرتبط با تعمیرات میشود. خوردگی در این صنایع عواقب جبرانناپذیری از جمله نشت مواد خطرناک، انفجار، آلودگی محیط زیست و توقف تولید را به دنبال دارد.

استنلس استیل راهکاری برای مقابله با خوردگی

استنلس استیل آلیاژی از آهن است که حاوی حداقل 10.5 درصد کروم میباشد. وجود کروم در ساختار این آلیاژ، لایه محافظی از اکسید کروم بر روی سطح فلز ایجاد میکند که از آن در برابر خوردگی محافظت میکند. علاوه بر کروم، عناصر دیگری مانند نیکل و مولیبدن نیز ممکن است به ترکیب استنلس استیل اضافه شوند تا مقاومت آن در برابر انواع مختلف خوردگی افزایش یابد.

استنلس استیل چیست و چرا در صنایع نفت و گاز کاربرد دارد؟

استنلس استیل یا فولاد ضدزنگ به دلیل ترکیب عناصر آلیاژی خاصی مانند کروم، نیکل و مولیبدن، مقاومت بالایی در برابر خوردگی دارد. این ماده با ایجاد لایهای غیرفعال بر روی سطح خود، مانع از اکسیداسیون و خوردگی میشود و به همین دلیل، در صنایع حساس و خورنده مانند نفت و گاز بسیار مورد استفاده قرار میگیرد.

مزایای استفاده از استنلس استیل در کاهش هزینههای تعمیر و نگهداری

- مقاومت بالا در برابر خوردگی: استنلس استیل به دلیل ترکیب شیمیایی ویژهاش، مقاومت فوقالعادهای در برابر انواع خوردگیهای عمومی، حفرهای و بیندانهای دارد.

- افزایش طول عمر تجهیزات: با استفاده از استنلس استیل، تجهیزات مدت زمان بیشتری بدون نیاز به تعمیر و تعویض عمل میکنند.

- کاهش هزینههای مربوط به توقف تولید: هرگونه تعمیر یا تعویض تجهیزات میتواند باعث توقف تولید شود که این مسئله هزینههای سنگینی برای شرکتها به دنبال دارد. استفاده از استنلس استیل این هزینهها را به حداقل میرساند.

- کاهش نیاز به پوششهای محافظ: بسیاری از فلزات برای جلوگیری از خوردگی نیاز به پوششهای محافظ مانند رنگ یا گالوانیزه دارند. استنلس استیل بدون نیاز به چنین پوششهایی میتواند در محیطهای خورنده مورد استفاده قرار گیرد.

کاربردهای استنلس استیل در صنایع نفت و گاز

استنلس استیل به دلیل مقاومت بالا در برابر خوردگی، در بخشهای مختلف صنایع نفت و گاز کاربرد گستردهای دارد. از جمله این کاربردها میتوان به موارد زیر اشاره کرد:

- خطوط لوله: استنلس استیل در ساخت خطوط لوله انتقال نفت و گاز، به ویژه در مناطقی که با محیطهای خورنده در تماس هستند، استفاده میشود.

- مخازن ذخیرهسازی: مخازن ذخیرهسازی مواد شیمیایی، نفت خام و فرآوردههای نفتی، از جمله مواردی هستند که از استنلس استیل ساخته میشوند.

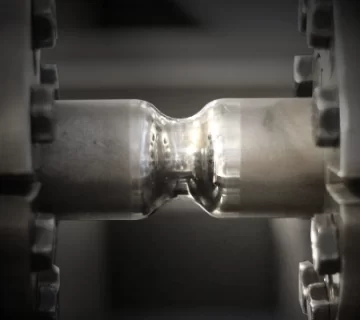

- مبدلهای حرارتی: استنلس استیل به دلیل مقاومت بالا در برابر خوردگی و حرارت، در ساخت مبدلهای حرارتی مورد استفاده قرار میگیرد.

- پمپها و شیرآلات: پمپها و شیرآلاتی که با سیالات خورنده در تماس هستند، معمولاً از استنلس استیل ساخته میشوند.

- تجهیزات فرایندی: بسیاری از تجهیزات فرایندی در پالایشگاهها و پتروشیمیها، مانند برجهای تقطیر و راکتورها، از استنلس استیل ساخته میشوند.

تأثیر استنلس استیل بر کاهش هزینههای تعمیر و نگهداری

استفاده از استنلس استیل در صنایع نفت و گاز، مزایای اقتصادی قابل توجهی به همراه دارد. از جمله این مزایا میتوان به موارد زیر اشاره کرد:

- کاهش هزینههای تعمیرات: مقاومت بالای استنلس استیل در برابر خوردگی، باعث کاهش نیاز به تعمیرات مکرر تجهیزات و کاهش هزینههای مربوط به آن میشود.

- افزایش عمر مفید تجهیزات: با استفاده از استنلس استیل، عمر مفید تجهیزات به طور قابل توجهی افزایش مییابد که این امر منجر به کاهش هزینههای جایگزینی تجهیزات میشود.

- کاهش زمان از دست رفته تولید: خرابی تجهیزات به دلیل خوردگی، منجر به توقف تولید و ایجاد خسارات مالی میشود. استفاده از استنلس استیل، با کاهش احتمال خرابی تجهیزات، زمان از دست رفته تولید را کاهش میدهد.

- افزایش ایمنی: نشت مواد خطرناک از تجهیزات خورده شده، میتواند باعث ایجاد حوادث ناگوار و خسارات جانی و مالی شود. استفاده از استنلس استیل، با افزایش ایمنی تجهیزات، از بروز چنین حوادثی جلوگیری میکند.

کاهش هزینههای تعمیر و نگهداری با استفاده از استنلس استیل

با استفاده از استنلس استیل، شرکتهای فعال در صنایع نفت و گاز میتوانند هزینههای مربوط به خوردگی و نگهداری تجهیزات خود را به طرز چشمگیری کاهش دهند. این کاهش هزینهها شامل موارد زیر میشود:

- کاهش تعداد توقفهای تولید: همانطور که اشاره شد، استفاده از استنلس استیل باعث افزایش طول عمر تجهیزات و کاهش نیاز به تعمیرات میشود. این امر باعث کاهش تعداد توقفهای تولیدی و در نتیجه کاهش هزینههای ناشی از توقف تولید میشود.

- کاهش نیاز به تعویض مداوم تجهیزات: تجهیزات ساخته شده از استنلس استیل به دلیل مقاومت بالای خود در برابر خوردگی، نیاز به تعویض کمتری دارند. این امر به کاهش هزینههای خرید تجهیزات جدید کمک میکند.

- کاهش هزینههای مربوط به تعمیرات اضطراری: با استفاده از استنلس استیل، نیاز به تعمیرات اضطراری کاهش مییابد و در نتیجه هزینههای مربوط به تعمیرات و نگهداری به شدت کاهش پیدا میکند.

استنلس استیل در مقابله با خوردگیهای خاص در صنایع نفت و گاز

- خوردگی در محیطهای دریایی: تجهیزات نفت و گاز که در محیطهای دریایی نصب میشوند، به شدت در معرض خوردگی ناشی از آب شور و کلریدها قرار دارند. استنلس استیل 316 به دلیل محتوای بالای مولیبدن، مقاومت خوبی در برابر این نوع خوردگی دارد.

- خوردگی در محیطهای اسیدی: در محیطهایی که با اسیدهای قوی سروکار دارند، مانند تصفیهخانهها و پالایشگاهها، استفاده از آلیاژهای مقاوم در برابر اسید مانند استنلس استیل 904L توصیه میشود.

- خوردگی حفرهای و تنشی: این نوع خوردگیها به دلیل تنشهای مکانیکی و شرایط خاص محیطی ایجاد میشوند و میتوانند باعث شکست ناگهانی تجهیزات شوند. استفاده از استنلس استیل دوبلکس میتواند به طور مؤثری از این نوع خوردگیها جلوگیری کند.

انواع استنلس استیل مناسب برای صنایع نفت و گاز

در صنایع نفت و گاز، انتخاب نوع مناسب استنلس استیل بسته به شرایط محیطی و الزامات کاربردی اهمیت بسیاری دارد. در زیر انواع استنلس استیل پرکاربرد در این صنایع و کاربردهای دقیق هر یک به تفصیل توضیح داده شده است:

1. استنلس استیل 316 (AISI 316)

ترکیب و ویژگیها:

- ترکیب شیمیایی: شامل حدود 16-18% کروم، 10-14% نیکل و 2-3% مولیبدن.

- ویژگی خاص: وجود مولیبدن در ترکیب این آلیاژ باعث افزایش مقاومت در برابر خوردگی حفرهای (Pitting Corrosion) و خوردگی ناشی از کلریدها، به ویژه در محیطهای دریایی و شیمیایی میشود.

کاربردها:

- تجهیزات دریایی: در تجهیزات استخراج و پالایش نفت و گاز در دریا، این آلیاژ به دلیل مقاومت بالا در برابر آب شور و خوردگی کلریدی کاربرد گستردهای دارد.

- خطوط لوله و مخازن تحت فشار: مناسب برای سیستمهای لولهکشی و مخازنی که در معرض گازهای خورنده و مایعات شیمیایی هستند.

- پلتفرمهای نفتی و تجهیزات زیر آب: استنلس استیل 316 به دلیل مقاومت در برابر خوردگی و اکسیداسیون در محیطهای مرطوب و خورنده مانند دریا استفاده میشود.

آشنایی بیشتر با: لوله استیل 316

2. استنلس استیل 304 (AISI 304)

ترکیب و ویژگیها:

- ترکیب شیمیایی: شامل 18-20% کروم و 8-10% نیکل.

- ویژگی خاص: این نوع استنلس استیل رایجترین نوع است و به دلیل مقاومت خوب در برابر خوردگی عمومی و هزینه کمتر نسبت به گریدهای دیگر، بسیار استفاده میشود. با این حال، مقاومت کمتری نسبت به 316 در برابر کلریدها و محیطهای خورنده دارد.

کاربردها:

- سیستمهای لولهکشی داخلی: در بخشهایی که در معرض شرایط حاد خورنده نیستند اما نیاز به مقاومت در برابر خوردگی دارند.

- مبدلهای حرارتی و مخازن ذخیرهسازی: به دلیل ویژگیهای مقاومت در برابر خوردگی و قابلیت کار با سیالات غیرخورنده.

آشنایی بیشتر با: لوله استیل 304

3. استنلس استیل 904L (UNS N08904)

ترکیب و ویژگیها:

- ترکیب شیمیایی: دارای 19-23% کروم، 23-28% نیکل و 4-5% مولیبدن.

- ویژگی خاص: مقاومت بسیار بالایی در برابر خوردگی به ویژه در محیطهای اسیدی و خورنده دارد. وجود نیکل و مولیبدن بالا، آن را برای محیطهایی که اسیدهای قوی وجود دارند، ایدهآل میکند.

کاربردها:

- فرآیندهای پالایشگاهی و پتروشیمی: در بخشهایی که نیاز به مقاومت بالا در برابر اسید سولفوریک و دیگر اسیدهای قوی دارند.

- تجهیزات ذخیرهسازی و انتقال مواد شیمیایی خورنده: مانند مخازن و لولههای نگهداری اسیدها و مواد شیمیایی قوی.

4. استنلس استیل دوبلکس (Duplex Stainless Steel)

ترکیب و ویژگیها:

- ترکیب شیمیایی: ترکیبی از ساختار فریتی و آستنیتی که ترکیب 50/50 از هر دو فاز دارد. این آلیاژ حاوی 22-25% کروم و 5-7% نیکل است و در برخی موارد مولیبدن و نیتروژن برای افزایش مقاومت به خوردگی افزوده میشود.

- ویژگی خاص: دوبلکس به دلیل ترکیب ساختاری دوفازی خود، مقاومت بالاتری در برابر خوردگی حفرهای و تنشی نسبت به استنلس استیلهای معمولی دارد. همچنین استحکام مکانیکی بالاتری نسبت به استنلسهای آستنیتی دارد.

کاربردها:

- سیستمهای لولهکشی با فشار بالا: در شرایطی که نیاز به مقاومت همزمان در برابر خوردگی و فشار بالا است، مانند انتقال گازهای خورنده و مواد شیمیایی.

- تجهیزات زیر آب و خطوط لوله دریایی: برای مقابله با فشارهای بالا و شرایط خورنده در محیطهای دریایی.

5. استنلس استیل سوپردوبلکس (Super Duplex Stainless Steel)

ترکیب و ویژگیها:

- ترکیب شیمیایی: دارای کروم (24-26%)، مولیبدن (3-4%) و نیکل (6-8%) است و در مقایسه با دوبلکس معمولی، مقاومت بالاتری در برابر خوردگی و استحکام مکانیکی بیشتری دارد.

- ویژگی خاص: این گرید برای کاربردهایی که نیاز به مقاومت بسیار بالا در برابر خوردگی کلریدی و تنشی دارند، طراحی شده است.

کاربردها:

- تجهیزات حفاری و استخراج دریایی: در بخشهایی که نیاز به مقاومت در برابر فشارهای بالا و خوردگی شدید در محیطهای شور و اسیدی وجود دارد.

- مبدلهای حرارتی و کندانسورها: به دلیل مقاومت به خوردگی ناشی از آبهای شور در سیستمهای خنککننده دریایی.

6. استنلس استیل 321 (AISI 321)

ترکیب و ویژگیها:

- ترکیب شیمیایی: شامل 17-19% کروم و 9-12% نیکل است و حاوی تیتانیوم است که مقاومت به خوردگی بیندانهای را افزایش میدهد.

- ویژگی خاص: این گرید استنلس استیل در دماهای بالا مقاومت خوبی در برابر اکسیداسیون و خوردگی دارد و تیتانیوم موجود در آن مانع از تشکیل کاربید کروم در دماهای بالا میشود.

کاربردها:

- تجهیزات دما بالا: مانند لولهها و تجهیزات پالایشگاهی که در معرض دماهای بسیار بالا قرار دارند.

- خطوط لولهکشی با دماهای بالا: برای حمل گازها و مایعات در شرایطی که دمای فرآیند بسیار بالا است.

7. استنلس استیل 347 (AISI 347)

ترکیب و ویژگیها:

- ترکیب شیمیایی: مشابه با 321 است، اما به جای تیتانیوم از نیوبیوم استفاده میکند. این عنصر باعث افزایش مقاومت به خوردگی بیندانهای در دماهای بالا میشود.

- ویژگی خاص: این آلیاژ به دلیل مقاومت به اکسیداسیون و توانایی کار در دماهای بالا، انتخاب مناسبی برای محیطهای دما بالا است.

کاربردها:

- مبدلهای حرارتی و تجهیزات حرارتی: در شرایطی که دمای فرآیند بسیار بالا است و نیاز به مقاومت به اکسیداسیون دارند.

- تجهیزات پتروشیمی و نیروگاهها: در بخشهایی که دما و شرایط محیطی بسیار سخت است.

نتیجهگیری

در صنایع نفت و گاز، بسته به شرایط محیطی و عملیاتی، انتخاب نوع مناسب استنلس استیل نقش مهمی در کاهش هزینههای خوردگی و افزایش عمر تجهیزات دارد. استنلس استیل 316 و 904L به دلیل مقاومت بالا در برابر خوردگی در محیطهای دریایی و اسیدی محبوب هستند. همچنین، دوبلکس و سوپردوبلکس برای کاربردهای تحت فشار و خوردگی شدید مناسب بوده و استنلس استیل 321 و 347 در شرایط دما بالا عملکرد برجستهای دارند.

اگر به دنبال بهترین انتخاب استنلس استیل برای پروژههای حساس خود در صنایع نفت و گاز هستید و میخواهید از هزینههای اضافی تعمیر و نگهداری جلوگیری کنید، کارشناسان ما در نور افشان استیل آمادهاند تا با مشاوره تخصصی و دقیق، شما را در انتخاب مناسبترین گزینه یاری کنند. با تکیه بر تجربه و دانش فنی تیم ما، میتوانید مطمئن باشید که بهترین کیفیت و خدمات را دریافت خواهید کرد. هماکنون با ما تماس بگیرید و از مشاوره رایگان ما بهرهمند شوید تا بهترین تصمیم را برای کسب و کار خود بگیرید.

بدون دیدگاه